三维透明膜包装机高效运行的关键技术与实践

一、三维透明膜包装机概述

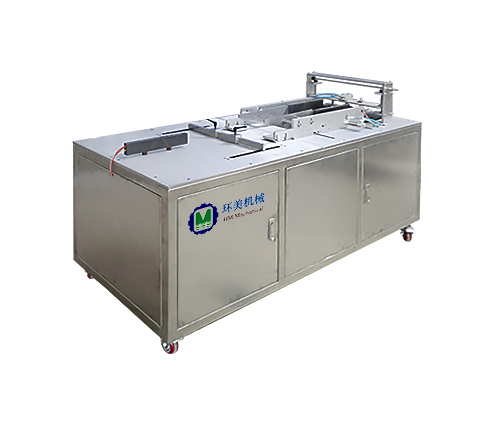

三维透明膜包装机是一种广泛应用于食品、药品、日化等行业的自动化包装设备,它通过热收缩技术将透明薄膜紧密包裹在产品外部,形成美观、防潮、防尘的三维包装效果。这种包装方式不仅提升了产品外观档次,还能有效延长产品保质期,在现代工业生产中扮演着重要角色。

二、实现高效运行的核心要素

1. 设备选型与配置优化

高效运行的首要前提是选择适合产品特性的包装机型。应根据产品尺寸、形状、产量需求选择相应规格的设备:

小型产品可选择紧凑型包装机(如300型)

大型或异形产品需选用宽幅机型(如500型以上)

高产量需求应考虑配备自动上料系统的连续式包装机

关键配置包括:

伺服电机驱动系统:提供精准的运动控制

变频调速装置:实现包装速度的无级调节

高精度温控系统:确保热收缩过程稳定

光电检测装置:准确定位产品位置

2. 工艺流程优化

高效包装依赖于科学合理的工艺流程设计:

进料阶段:采用振动盘或输送带自动上料,确保产品连续稳定供应

薄膜输送:预拉伸系统可节省15-20%的薄膜用量

包裹成型:通过可调式导膜装置适应不同产品形状

热收缩:分区温控技术实现均匀收缩,避免局部过热或收缩不足

冷却定型:配备风冷系统加速包装定型

3. 参数精准设置

关键运行参数需要根据产品和薄膜特性进行精确调整:

温度控制:一般设定在160-200℃之间,PE膜较低,PVC膜较高

输送速度:与加热时间匹配,通常8-15米/分钟

薄膜张力:通过张力控制器保持恒定,避免过紧或过松

收缩时间:根据薄膜厚度调整,通常2-5秒

三、提升运行效率的具体措施

1. 预防性维护体系

建立科学的维护计划可减少90%以上的突发故障:

每日检查:清洁设备、检查薄膜路径、确认传感器状态

每周维护:润滑运动部件、检查加热元件、校准温控系统

季度保养:更换易损件(如输送带、热封条)、全面检查电气系统

2. 操作人员培训

熟练的操作团队可提升30%以上的设备利用率:

基础培训:设备结构、安全规范、日常操作

进阶培训:参数调整、故障诊断、效率优化

定期考核:确保操作人员掌握最新操作技巧

3. 智能化升级

现代包装机可通过智能化改造进一步提升效率:

加装MES系统实现生产数据实时监控

应用机器视觉进行自动质量检测

采用物联网技术实现远程诊断和预警

引入AI算法优化参数设置

四、常见问题解决方案

1. 薄膜浪费问题

原因:张力不均、预拉伸不足、裁切不准

对策:校准张力控制器、优化预拉伸参数、升级光电裁切系统

2. 收缩不均匀

原因:温度分布不均、风速不一致、薄膜质量问题

对策:检查加热管工作状态、清理风道、更换优质薄膜

3. 设备频繁停机

原因:薄膜接续不当、产品卡阻、传感器误报

对策:使用自动接膜装置、优化产品导向机构、校准传感器

五、未来发展趋势

绿色包装技术:开发可降解薄膜和低温收缩工艺

柔性化生产:快速换模系统实现多品种小批量生产

数字孪生技术:通过虚拟仿真优化设备运行参数

能效提升:采用再生制动、余热回收等节能技术

结语

三维透明膜包装机的高效运行是一个系统工程,需要从设备选型、工艺优化、维护保养、人员培训等多方面入手。随着智能制造技术的发展,包装机的运行效率还将不断提升,为企业创造更大的经济效益。企业应根据自身产品特点和产能需求,制定个性化的高效运行方案,充分发挥包装设备的性能潜力。