三维透明膜包装机实现稳定包装的关键技术与方法

一、三维透明膜包装机概述

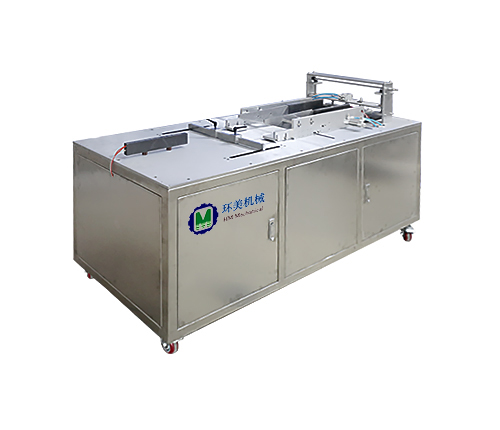

三维透明膜包装机是一种广泛应用于食品、药品、日化等行业的自动化包装设备,它通过热收缩薄膜对产品进行全方位包裹,形成美观、防潮、防尘的透明包装效果。这种包装方式不仅提升了产品外观档次,还能有效保护内容物,延长保质期。要实现稳定包装,需要从设备结构、工艺参数、材料选择等多个方面进行综合控制。

二、设备结构与工作原理

1. 基本结构组成

三维透明膜包装机通常由以下主要部分组成:

输送系统:负责产品的平稳输送和定位

薄膜放卷装置:控制薄膜的释放和张力

成型机构:将平膜塑形成包裹产品的形状

纵封和横封装置:完成薄膜的纵向和横向密封

热收缩通道:通过热风使薄膜收缩贴合产品

控制系统:协调各部件动作的电气控制单元

2. 工作流程

稳定包装的实现始于一个精确的工作流程:

产品由输送带准确送至包装位置

薄膜被牵引并形成筒状包裹产品

纵封装置完成纵向密封

横封装置在适当位置切断并密封薄膜

包装好的产品进入热收缩通道

薄膜受热收缩紧密贴合产品表面

冷却后形成稳固的三维包装

三、实现稳定包装的关键技术

1. 精确的输送定位系统

采用伺服驱动技术确保产品定位精度

配备光电传感器实时检测产品位置

使用变频调速实现输送速度的平稳控制

设计防偏移装置防止产品在输送过程中移位

2. 薄膜张力控制技术

安装张力传感器实时监测薄膜张力

采用磁粉制动器或伺服电机实现张力精确调节

设置浮动辊机构缓冲张力波动

根据薄膜特性设置最佳张力参数

3. 温度精准控制

分区控温技术:将热封和收缩区域分为多个温区独立控制

PID温度控制算法确保温度稳定性

使用高精度热电偶实时监测温度

定期校准温度传感器保证测量准确

4. 封口质量保障

选择适合薄膜材质的热封刀材料和表面处理

优化热封压力、温度和时间三要素的匹配

采用冷却装置加速封口区域固化

设置封口强度检测装置进行质量监控

四、工艺参数优化

1. 温度参数设置

热封温度:根据薄膜材质通常在120-180℃之间

热收缩温度:一般控制在160-220℃范围

温度梯度设置:入口区温度略低,逐步升高

2. 速度匹配

输送速度与薄膜放卷速度同步

热封时间与机器速度协调

热收缩时间与输送速度匹配

3. 压力调整

纵封压力:0.2-0.5MPa

横封压力:0.3-0.6MPa

压力均匀性控制在±5%以内

五、材料选择与匹配

1. 薄膜选择要点

根据产品特性选择PE、PVC、POF等材质

考虑薄膜的收缩率(通常30-80%)

评估薄膜的厚度均匀性

检测薄膜的热封性能

2. 产品适应性

产品外形应规则,避免尖锐棱角

产品表面能耐受一定的收缩压力

产品重量与尺寸需在设备能力范围内

六、维护与保养

1. 日常维护

定期清洁热封刀和导辊

检查各传动部件的润滑状况

清理热收缩通道内的薄膜残留

检查电气连接可靠性

2. 定期保养

每月校准一次温度控制系统

每季度检查机械部件的磨损情况

每年全面检修传动系统和控制系统

建立维护记录追踪设备状态

七、常见问题及解决方案

1. 封口不牢

检查温度是否达到设定值

确认热封压力是否足够

评估热封时间是否充足

检测薄膜是否过期或受潮

2. 收缩不均匀

调整热风循环系统

检查温度分布均匀性

评估薄膜质量是否一致

确认产品摆放位置是否居中

3. 薄膜跑偏

检查导辊是否平行

调整张力控制系统

确认薄膜卷装是否正确

检查纠偏装置是否正常工作

八、未来发展趋势

智能化控制:引入AI算法实现参数自动优化

节能技术:开发低能耗热收缩系统

多功能化:适应更多种类产品的包装需求

远程监控:实现设备状态的实时远程诊断

通过以上各方面的综合控制和优化,三维透明膜包装机能够实现高度稳定的包装效果,满足现代工业生产对包装质量和效率的严格要求。